Ниже будет рассмотрена конструкция простого самодельного фрезерного станка, работающего под управлением компьютера. Подобное оборудование реально расширяет возможности домашней мастерской, предоставляя Мозгочину всю мощь ЧПУ-обработки широчайшего спектра строительных материалов.

Автор конструкции с пеной у рта утверждает, что конструкция обладает кучей ништяков следующими достоинствами:

- небольшие размеры, позволяющие легко разместить станок на рабочем столе;

- масштабируемость конструкции под любой необходимый размер;

- максимальная дешевизна конструкции;

- достаточная (относительно) точность обработки деталей;

- доступность компонентов (общая цена – до 200 USD)

По сути, конструкция включает в себя два станка: 2-координатный для гравировки и разводки печатных плат, а также 3-координатный для объемной обработки сравнительно мягких материалов типа дерева, пластика, пеноматериалов.

Работу станка вы можете увидеть на видео в конце статьи, а схема драйверов для шаговых двигателей будет рассмотрена в позднейших публикациях.

ЧАСТЬ ПЕРВАЯ. РАМА СТАНКА

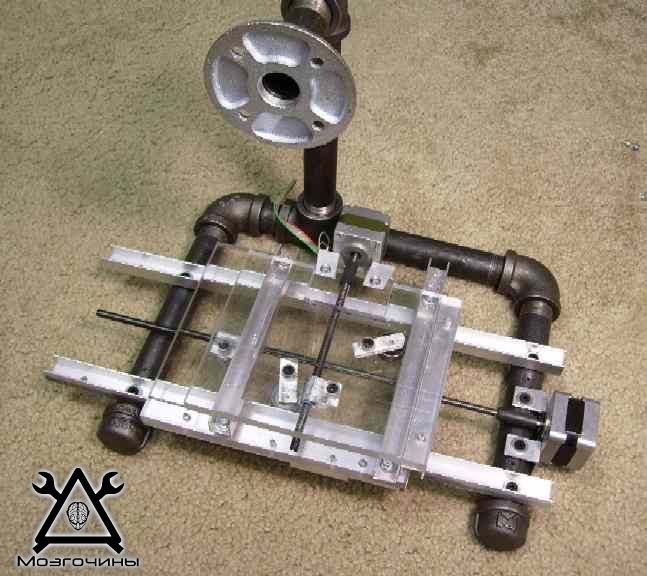

Рама станка является прочным основанием, на котором строго горизонтально крепятся горизонтальные движущиеся и неподвижные элементы (оси X, Y), а также Г-образная вертикальная штанга (гусиная шея) для размещения подвижного (по оси Z) рабочего инструмента.

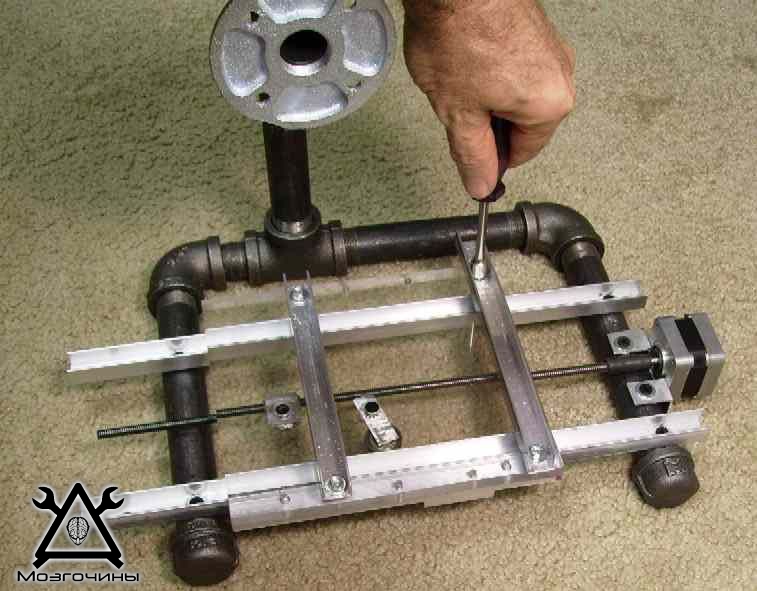

Для сборки рамы автор использовал 1-дюймовую водопроводную трубу, не в последнюю очередь из-за удобства ее сборки на резьбовых соединениях. Кроме того, геометрию самой трубы и рамы в целом всегда можно подправить при помощи молотка и такой-то матери. Как вы можете видеть на изображении, рама представляет собой незамкнутое У-образное кольцо, скрепленное резьбовыми 90-градусными уголками, на концах заглушенное резьбовыми пробками. На длинном плече рамы при помощи тройника закреплена вертикальная штанга для крепления рабочего инструмента. Обратите внимание, что штанга размещена не по центру плеча. Цель подобного действия – придание конструкции жесткости, и водопроводная труба отлично для этого подходит. После предварительной сборки и примерки вы можете закрепить резьбовые соединения при помощи специального фиксатора.

Примечание переводчика: давайте-ка прикинем список материалов и инструментов, необходимых для сборки рамы:

-

Труба водопроводная 1-дюймовая, 1,5 метра;

-

Заглушки водопроводные резьбовые 1-дюймовые, 2 шт.;

-

Уголок водопроводный 90-градусный, с внутренней резьбой, 1-дюймовый, 3 шт.;

-

Тройник водопроводный, с внутренней резьбой, 1-дюймовый, 1 шт.;

-

Крепление для трубы настенное фланцевое, с внутренней резьбой, 1-дюймовое, 1 шт.

ЧАСТЬ ВТОРАЯ. ОСЬ Х. НАПРАВЛЯЮЩИЕ И МОТОР

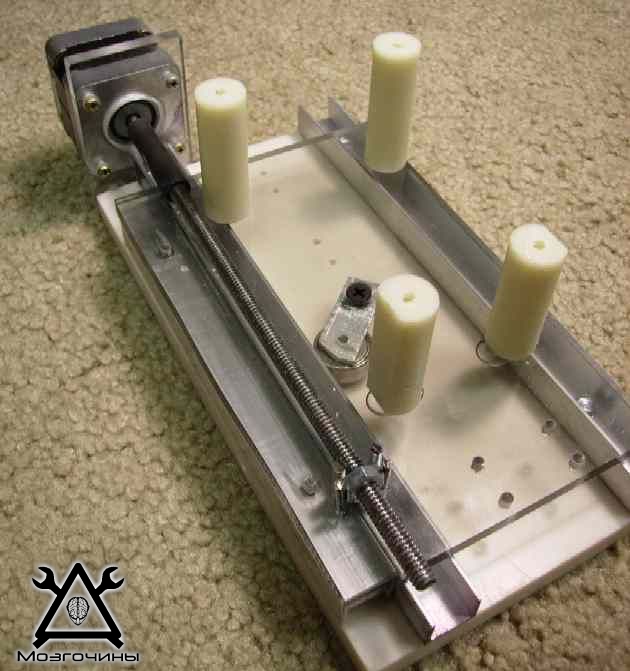

Теперь наступил черед для рельсовых направляющих оси Х. Мы изготовим их из отрезков У-образного алюминиевого профиля диаметром ¾ дюйма, который можно найти в хозяйственном магазине.

Примечание переводчика: если в случае с водопроводными трубами все просто, то неметрические размеры для других компонентов могут вызвать вопросы. Так что советую воспользоваться онлайн-калькуляторами мер и величин. Необходимо помнить, что профиль измеряется расстоянием внешних кромок стенок. Таким образом, ¾ дюйма представляют собой 19 миллиметров. Такой профиль в стандартную номенклатуру не входит, так что выберем 20-миллиметровый, который действительно легко найти в магазинах.

Далее, просверлим крепежные отверстия в трубах рамы и профиле направляющих (см. изображение). Надо ли говорить, что отверстия в раме и профилях должны быть полностью симметричными. Крепление рельс на трубе может быть произведено как саморезами по металлу, так и банальными винтами с гайками. Между профилем и трубой рамы необходимо обеспечить зазор, для чего просто наденьте на крепеж толстостенную шайбу.

Сильно волноваться по поводу обеспечения абсолютной параллельности направляющих профилей не стоит. Почему, будет объяснено далее.

Крепление мотора к трубе рамы производится парой Г-образных профилей с тремя отверстиями на каждом. Как можно увидеть на изображении, два симметричных отверстия служат для крепления профиля к трубе рамы, а еще одно используется непосредственно для крепления двигателя к самому профилю. Теперь можем переходить к сборке винтовой передачи.

Это еще проще. Берем резьбовой пруток диаметром ¼ дюйма (то есть 6 миллиметров) и соединяем его с валом шагового двигателя небольшим куском жесткого армированного шланга с внутренним диаметром опять-таки 6 миллиметров. По словам автора, наиболее подходящим для этого является топливный шланг.

Примечание переводчика: для большей жесткости и предотвращения прокручивания концы соединительного шланга предпочтительно обжать небольшими хомутами.

ЧАСТЬ ТРЕТЬЯ. ОСЬ Х. ПОДВИЖНАЯ ПЛАТФОРМА

Для ее создания автор использовал оргстекло, хотя может подойти практически любой другой достаточно твердый пластик с ровной поверхностью. К нему винтами или саморезами прикрепите отрезок уже знакомого нам П-образного алюминиевого профиля плоской стороной вниз.

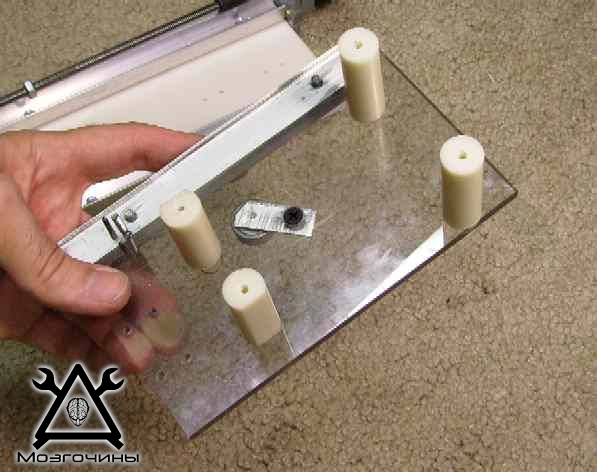

Теперь пришло время для небольшого трюка. Вы ведь помните фразу о том, что нет особой нужды беспокоится о полной соосности опорных профилей на раме? Так вот, обратите внимание на изображение. Круглый предмет на ней – это шариковый подшипник. Его можно извлечь из нерабочего пепелаца двигателя или купить в магазине запчастей. Вам необходимо закрепить его на отрезке алюминиевой полосы шириной 20 миллиметров так, как это показано на изображении.

Впрочем, более детально весь процесс создания поджимного упора вы можете увидеть в ролике ниже.

http://www.youtube.com/watch?feature=player_embedded&v=Y6vDllrRSDw

Изготовим упорную гайку винтовой передачи из удлиненной гайки-втулки М6 и алюминиевого листа, который при помощи молотка и тисков обернем вокруг указанной гайки. Должно получиться что-то похожее на нижеприведенное изображение. Теперь прикрепим упор и гайку передачи к нашей рабочей подвижной платформе так, как это уже сделано на изображении.

Как видите, указанные выше детали работают враспор и позволяют подвижной платформе при помощи винтовой передачи двигаться вперед и назад по оси Х, одновременно удерживая ее в плоскости по оси Y.

Такая конструкция не только легко повторяема, но и не требовательна к смазке.

ЧАСТЬ ЧЕТВЕРТАЯ. ОСЬ Y

Как вы можете видеть на изображениях, ось Y по конструкции полностью идентична оси Х, однако развернута относительно нее на 90 градусов.

Кроме того, если нижние направляющие упоры оси Х крепятся непосредственно к раме станка, то у оси Y они прикручены к подвижной платформе оси Х.

Все это позволяет обрабатываемой детали, закрепленной на подвижной платформе оси Y (то есть самой верхней), перемещаться по двум осям относительно обрабатывающего инструмента.

ЧАСТЬ ПЯТАЯ. ОСЬ Z

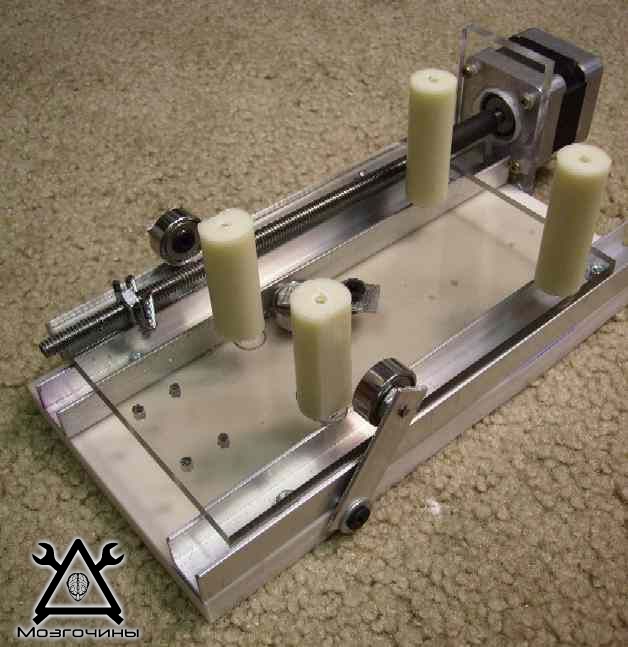

В целом, эта ось тоже подобна по конструкции осям X и Y, хотя и имеет свои особенности, легко различимые на изображениях.

Выберем прямоугольный кусок ровного пластика и прикрепим к нему упорные профили и двигатель с резьбовой шпилькой.

Это будет основанием оси. Подвижная поверхность с учетом размеров и формы тоже полностью идентична уже изготовленным для других осей деталям, за исключением опор для шпинделя (круглые штуки из белого пластика).

Кроме того, обратите внимание, что гайка передачи крепится на подвижной платформе несколько по-иному (см. изображения).

Обратите внимание, что от позора выпадения вперед подвижная поверхность удерживается двумя упорами, прикрепленными к торцам основания.

ЧАСТЬ ШЕСТАЯ. СБОРКА

Окончательный этап. Разумеется, нам еще предстоит подключить шаговые моторы к контроллерам и настроить программное обеспечение. Впрочем, все это будет описано позже.

ЧАСТЬ СЕДЬМАЯ. А СОБСТВЕННО, ЗАЧЕМ ВСЕ ЭТО?

Если вы осилили вышеизложенное заинтересовались описанным проектом, то наверняка уже знаете, что могут трехкоординатные станки с компьютерным управлением. В нашем же случае самым шокирующим может оказаться точность обработки деталей (при условии, что все гайки затянуты). Впрочем, потрвозиться с настойками тоже придется, как и всякому уважающему себя Мозгочину. В любом случае, следите за тем, чтобы направляющие крепились плотно и параллельно, а винты были соответствующим образом затянуты.

Автор использовал станок для изготовления печатных плат для суперкомпьютеров, также он незаменим для гравировки на собачьих бирках именных медальонах и брелоках. И уж совсем захватывает зрелище получения трехмерной детали из массива пластика или пены.

ВНИМАНИЕ!

С программным обеспечением придется повозиться! При нетерплячке остром желании, придется заплатить за набор для ЧПУ из шаговых движков, их контроллеров и софта.

Впрочем, продолжение следует…

ЧАСТЬ ВОСЬМАЯ. ВИДЕОИНСТРУКЦИЯ

http://www.youtube.com/watch?feature=player_embedded&v=6drMZqmyXQc

#Easy-to-Build-Desk-Top-3-Axis-CNC-Milling-Machine/">(A-Z )

2883

2883  ~5.5 мин

~5.5 мин