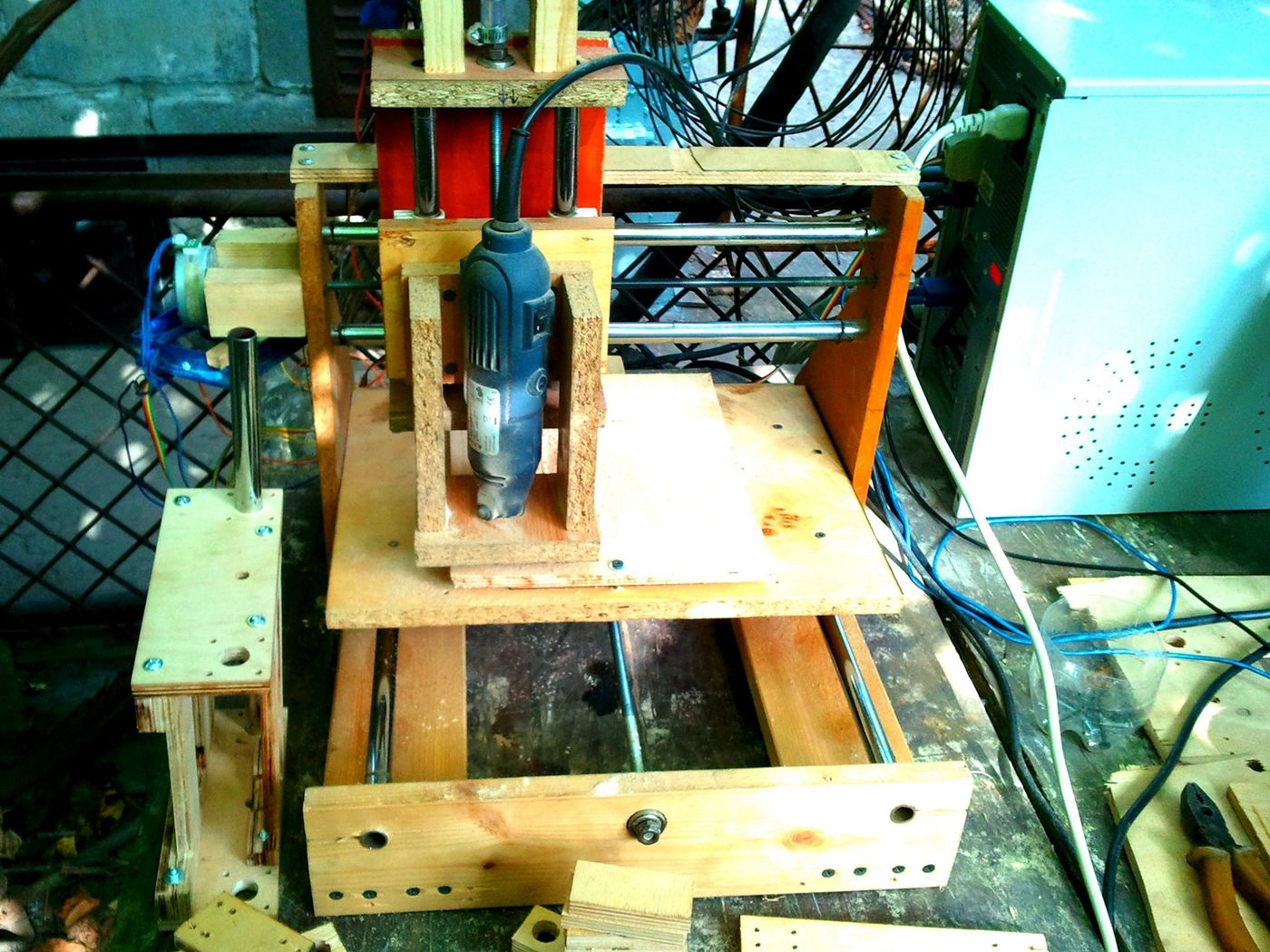

Ниже фото моего будущего 3D принтера.

У кого есть вопросы - РАД ответить.

UDP: залили на канал видео работы станка.

Обновление:

Ниже фото моего будущего 3D принтера.

У кого есть вопросы - РАД ответить.

UDP: залили на канал видео работы станка.

Постоянная ссылка на данную страницу: [ Скопировать ссылку | Сгенерировать QR-код ]