Доброго времени суток, мозгочины! Лазерный резак описываемый в этой статье, был собран из старых принтера и сканера, и носит говорящее название «Франкенштейн». Заинтересовало? Тогда читаем далее...

Создание этого мозгорезака развивалось вокруг руководства 'Pocket Laser Engraver' от Groover.

Данное руководство это «мaking-оf», то есть описание всего процесса создания. И хотя многое, если не все, во время механической сборки требует изобретательности, я попытался на сколько это возможно задокументировать процесс целиком. Принтеры и сканеры бывают разных моделей, поэтому данная статья не может быть использована как точная пошаговая инструкция, это скорее пособие «как это можно сделать». Все вопросы которые могут возникать во время изготовления этой самоделки, я постараюсь осветить.

Скажу, что в электронике я ничего не соображал, знал лишь что красный (в основном) это «плюс», а черный (также в основном) - это «масса».

И поэтому за время воплощения этого проекта многому научился, начиная от технических вещей, таких как самовосстанавливающиеся латунные подшипники, до электронных, таких как шаговые двигатели и разницы между би- и однополярными двигателями, пайки и травления собственной платы.

Рабочая площадь этого мозгогравера составляет 27х20см, самое то, чтобы сделать какие-нибудь шлепанцы на лето.

Резать он может следующие материалы:

- поролон

- пленку

- винил

- бумагу (почти всех цветов кроме белого и красного)

- некоторые пластмассы (в зависимости от толщины может понадобиться несколько проходов)

Гравировать он может на:

- светлой древесине

- коже

- кости

- рогах

- пластике

- некоторых лакированных покрытиях

- чистых CD/DVD-дисках (синих и фиолетовых)

Цвет здесь играет важную роль. С белыми поверхностями сложно, если не невозможно, работать, потому что они слишком сильно отражают красный луч. Красные поверхности также проблемны, ведь они тоже отражают все излучение красного участка спектра.

Затраты на всю сборку не большие, и все что понадобится это:

- Arduino (или клон) -1 шт.

- Easydriver - 2шт.

- некоторые электронные детали

- лазерный модуль Aixiz /W lens

- алюминиевый профиль

!!!!! И чуть не забыл - лазерные защитные очки (ОБЯЗАТЕЛЬНО)!!!!

См. Шаг 16: для ознакомления с защитой глаз от лазера.

Времени на изготовление гравера, включая заказ и ожидание доставки, ушло примерно 4 месяца. Но он постоянно дорабатывается, и вот последние изменения:

- 9 мая 2013 : обновлен шаг 14 : Лазерный диод (фотографии и несколько советов по фокусировке)

- 13 мая 2013 года : добавлен шаг 17 - ссылки и файлы

- Добавлен Шаг 18: дальнейшие планы по улучшению( по желанию)

- Обновлен BOM-список, теперь он содержит больше необходимых материалов

- 20 мая 2013 : исправлены мм/сек в мм/мин ! В секундах было бы очень очень быстро.

- 1 июня 2013 : добавлен Шаг 13 - альтернативный щилд лазерного драйвера лазера (щилд Easylaser)

- 4 декабря 2013: обновлен схема/макет с альтернативным шилдом Easylaser.

Шаг 1: Поиск кандидатов на разбор

Перед тем как приступать к «яростному» разбору следует учесть ряд советов:

Правила выведенные опытным путем

- чем древнее принтер, тем лучше

- чем новее сканер, тем лучше.

Шаговые двигатели сканеров зачастую превосходят шаговые двигатели принтеров, они делают больше шагов за оборот.

Чем новее принтер, тем меньше шансов добыть из него шаговый двигатель (степпер).

Все сканеры имеют степперы, и чем сканер древнее, тем больше вероятность достать из него однополярный шаговый двигатель, который в данном мозгопроекте не пригодится.

--------------------------------

Идентификация деталей старых устройств процесс сложный, но мне повезло, хоть степпер сканера новый. А для принтера я отыскал инструкцию по ремонту, но и она особо не помогла мне.

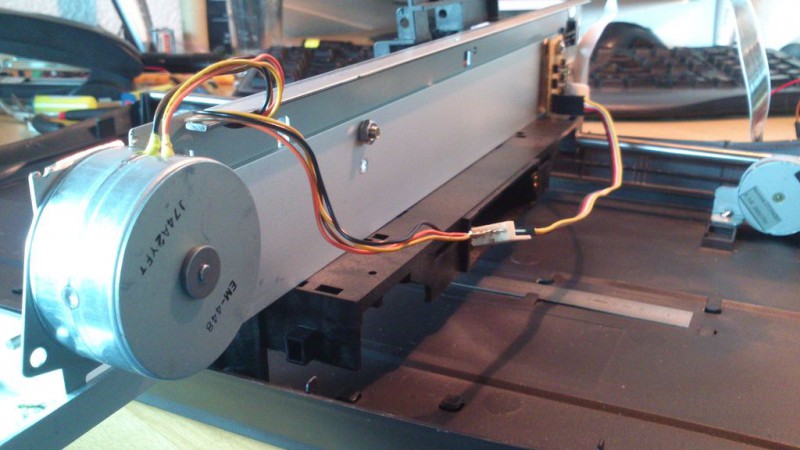

Сканер / ось Х

Выбранный мной сканер это старый Tevion 2400, аналог Microtek Scanmaker 5800.

Степпер это 96-шаговый биполярный шаговый двигатель, по описанию NEOCENE 2T354207. Не верьте если вам говорят, что он 100-шаговый, это неправда! 96-шаговый, ни больше, ни меньше.

Стол сканера я использовал в качестве основания мозгоподелки.

Используются так же направляющая и зубчатый ремень, а еще каретка, перемещавшая фотоэлектронику. Но каретку придется подрезать, чтобы дать больше пространства для лазера.

Теперь немного о степпере.

Имеются 4 шестерни расположенные на проводковой плите.

Передаточное отношение, к счастью, незначительно. Если вам хочется узнать как оно рассчитывается, то загляните на эту страничку( язык там немецкий, но можно воспользоваться опцией онлайн-перевода).

Степпер сканер отвечает за ось Х.

Принтер / ось Y

Принтер для разбоа я взял старый Epson Stylus Photo 925.

Судя по странному руководству по ремонту принтера степпер из него 4-фазный, 48 шаговый, биполярный, 42В (???), вот только не понимаю, если это биполярный степпер он должен иметь 2 фазы, а не 4.

Проворачивая вал вручную я подсчитал количество шагов, их оказалось 48.

Этот шаговый двигатель (и каретка печатной головки) отвечают за ось Y.

Позже я понял, что этот 48 шагов или степпер сам по себе являются слабым звеном в этой поделке. Он медленнее степпера сканера и гремит на направляющей. Латунные фиттинги здесь отсутствуют, смазка вазелином должна немного исправить ситуацию.

Технические характеристики степперов:

- Tevion 2400 dpi / Microtek 5800

фаз - 2, шаговый угол - 3,75°/шаг = 96 шагов, напряжение 5В, сила тока - ?, сопротивление 5.5Ом, удерживающий момент - ?.

- Epson Stylus Photo 925

фаз - 2, шаговый угол - 7,5°/шаг = 48 шагов, напряжение - 5-12В,

сила тока - ?, сопротивление - 7Ом, удерживающий момент - ?.

Позже я узнал, что оба степпера потребляют ток менее 300 мА.

Easydriver V4.4 имеет ошибку с шелковой печатью при смешивании Max и Min poti, в 4.4 они переходят на печать на PCB, и одновременно меняется poti на реверс poti. По крайней мере это я прочитал на некоторых форумах.

Проще говоря:

Poti настроен на низкое сопротивление, это значит степеры получают часть тока, которое может подать Easydriver. Максимум 750мА на катушку. Poti установлен примерно на 25%, просто чтобы они не «закричали от боли».

Распиновка шагового двигателя:

Во время бесконечных поисков в интернете я часто наталкивался на вопрос - как узнать правильную распиновку степперов? А нужно лишь взять кусочек провода и замкнуть контакты, и если при повороте вала чувствуется сопротивление, то вы замкнули пару.

Шаг 2: Разбор сканера

Полагаю, что ваши старые принтер и сканер не такие как у меня, и этот шаг скорее о том, что необходимо сделать, и что бережно сохранить. Принтеры и сканеры различных моделей имеют разные механизмы, но мозгостроение у них схожее.

От сканера мне необходимы стол и каретка, в которой находится фотоэлектроника.

Вся электрокомпоненты и зеркало были удалены, и сделано это было с помощью отвертки и защитных перчаток.

В итоге остается лишь голый пластиковый поддон, который затем был немного подрезан, чтобы иметь больше пространства для каретки принтера, на которую будет установлен лазерный модуль с вентилятором.

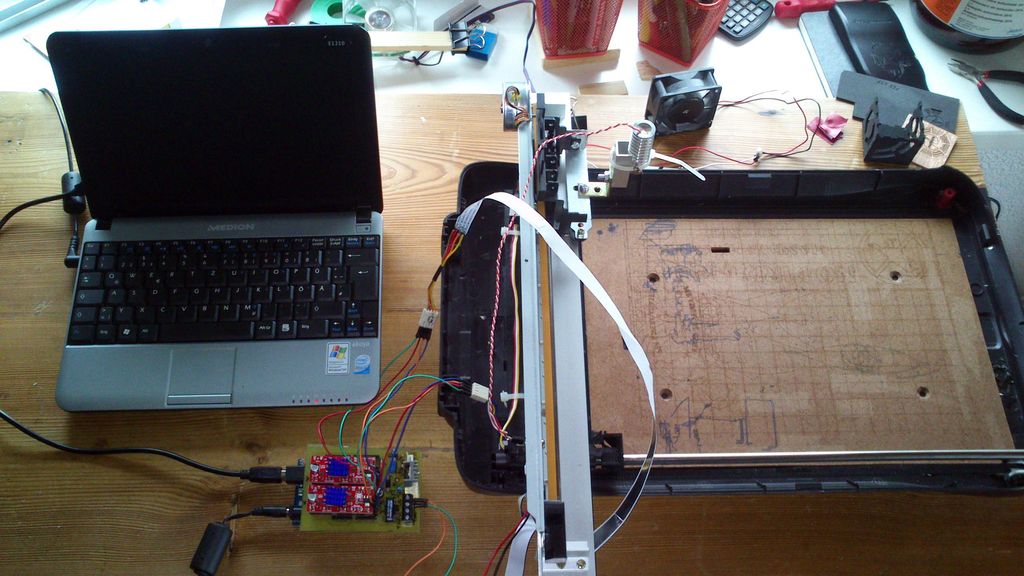

Шаг 3: Операции с принтером - часть 1

Данный шаг самый нудный из всего мозгоруководства. Я затратил на него около 8 часов, причем мне еще помогал продвинутый самодельщик (отец).

Каретка принтера, в которой располагается печатная головка, и направляющая были хорошо доработаны моей любимой пилой по металлу. А еще я отрезал кусок L-образного профиля, чтобы получить посадочное место для степпера.

Там, где в исходном принтере находился DC двигатель, сейчас располагается степпер. Зачастую (надеюсь что так) степпер от этого же принтера аккуратно входит в посадочное отверстие DC-двигателя.

Шаг 4: Операции с принтером - часть 2

Направляющая, по которой перемещается каретка печатной головки принтера, имеет несколько децентрированные шайбы на концах, которые легко скручиваются и снимаются плоскогубцами. Под ними скрываются красивые центрированные наконечники.

В двух отрезках T-профиля я высверлил отверстия под наконечники направляющей, и с помощью них смонтировал направляющую на L-профиль. Этот шаг требует точности, иначе позднее при мозгоработе ось Y может смещаться. А это, если ось Y не будет располагаться под прямым углом к оси X, приведет к искажению всего рисунка/ контура в процессе лазерной обработки. Поэтому используйте штангенциркуль, а не размечайте на глазок.

Шаг 5: Проводка - часть 1

Подключение кабелей оси Y

Степпер уже перемещает каретку оси Y, значит пора задуматься, как его подключить. Для этого я взял 5-контактный разъем от старой материнской платы и просто припаял его к контактам шагового двигателя, и через него, с помощью 4-дорожечного кабеля, подсоединил его к контактной плате, установленной на L-профиль. Эта контактная мозгоплата, по сути является шлюзом между всеми электрокомпонентами подвижной оси Y и микроконтроллером Arduino. К дорожкам ленточного кабеля, который раньше шел к каретке сканера, я припаял несколько «мама"-контактов. Да, работа «сыровата», есть куда развиваться. Я если бы я был более предусмотрителен, то припаял бы 8-контактный разъем на ленточный кабель, но это очень недолговечная конструкция, и позже вы увидите почему.

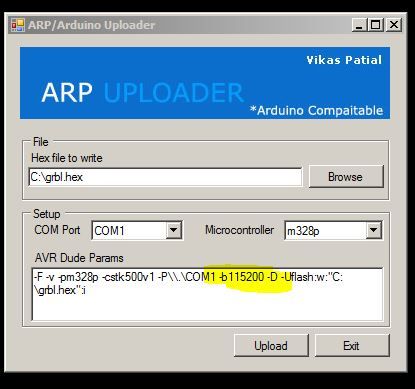

Шаг 6: "Магия" для "волшебного черного кирпича"

Чтобы управлять драйверами степперов необходимо скачать grbl и загрузить ее на ваш микроконтроллер. Я использовал GRBL 0.8с, которую можно найти https://github.com/grbl/grbl. По этой ссылке прокрутите страницу и найдите версию 0.8, это будет скомпилированный .hex файл, который можно загрузить на Arduino с помощью hex-загрузчика.

Чтобы избежать рассинхронизации необходимо изменить скорость передачи данных, с которой загрузчик сообщается с Arduino, с 19200 до 115200, см. рисунок.

Для изменения распиновки GRBL необходимо получить исходник по вышепредставленной мозгоссылке и модифицировать файл config.h, и, конечно, его перекомпилировать. В нем вы можете изменять распиновку как вам нравится, что очень пригодится если вы используете другой драйвер шагового двигателя.

Для рекомпиляции в оболочке введите:

make clean

make grbl.hex

Шаг 7: Сборка электроцепи на макетке

Перед тем как делать печатную плату хорошо бы проверить, работает ли цепь так как нужно. И поэтому электроцепь поделки я сначала собрал на макетной плате, на данном этапе только моторную группу.

Микростеппинг

На верхнем фото можно увидеть, что контакты драйвера MS1 и MS2 подсоединены к 5В, и это значит, что они «под напряжением».

Easydriver может работать с микростеппингом, который значит, что шаг мотора можно разделить на две или четыре фазы и т.д. 92 шаговый степпер может работать с 8 микрошагами, то есть 96х8=768 шагов.

Установка микростеппинга:

MS1 и MS2 - не под напряжением - полный шаг

MS1 - под напряжением - микростеппинг в половину оборота

MS2 - под напряжением - микростеппинг в четверть оборота

MS1 и MS2 - под напряжением - микростеппинг в 1/8 оборота

Нам нужен микростеппинг 1/8, поэтому к контактам MS1 и MS2 подведены 5В

Распиновка Arduino выглядит следующим образом:

Arduino Digital 2 - Easydriver X-Step

Digital 5 - X-Dir

Digital 3 - Y-Step

Digital 6 - Y-Dir

На каждом из драйверов контакты MS1 и MS2 соединены перемычкой и на них подается 5В, так включится режим микростеппинга в 1/8 шага. Драйверы Easydriver имеют отдельный источник питания, любой розеточный 12В, 600мА блок питания сгодится. Позднее платы драйверов будут запитаны от Arduino, как и лазер, и вентилятор.

Я даже записал короткое мозговидео о том, как работает прототип. Драйверы довольно сильно греются, и чтобы они непрерывно работали необходимо вентиляторное охлаждение. Да...Вентилятор крепится на прототип...

Шаг 8: Калибровка

Перед тем как начать делать всякие модные мозгоштучки со степперами их нужно откалибровать. Шаг это важный и пропускать его ни в коем случае нельзя. Я отыскал хороший и толковый видеоурок по этой теме - BuildYourOwnCNC.

В нем говорится, что нужно расчитать шаг/мм. На это значение вы перемещаете нужный вам степпер с помощью gcode (например Х200). Затем следует учесть разницу и рассчитать новое значение шаг/мм, и так до тех пор, пока он не перемещается в том диапазоне, который вы задали. Но лучше смотрите видео для получения большей информации по этим рассчетам.

Я советую создать таблицу, чтобы избавиться от лишней головной боли.

Для «общения» с grbl можно использовать любой из видов терминала, я пользуюсь CoolTerm. Полагаю вы знаете, как загрузить терминал и подключиться к Arduino.

А на картинке вы можете посмотреть данные мой калибровки самоделки.

Шаг 9: Первый контакт

Для взаимодействия с Arduino (и отправки на него gcode) есть несколько вариантов. Посмотрите на эту тему GRBL Wiki и вы найдете множество софта, который имеет дело с GRBL и Arduino.

Существуют даже нормальные GUI-инструменты, но я тем не менее, пользуюсь Groovers Gcodesender, который вы можете найти вот в этом#Pocket-laser-engraver/step7/Getting-the-software-ready/"> мозгоруководстве.

А терерь за дело, пора опробовать некоторыйе команды g-кода.

Переместите степперы в исходное положение прежде чем их включить (например, нулевую позицию) типа:

G91 G28 X0 Y0

Эта команда сообщает GRBL, что данное положение это нулевая позиция.

X50 Y50

Данная команда перемещает вал в абсолютную позицию X50 Y50

G01 Y50 Х50

А эта команда перемещает вал на 50мм по оси Х и на 50мм по оси Y, независимо от того, в какой позиции он был до этого. Это называется относительным позиционированием.

Для большей информации по командам gcode почитайте об этом здесь.

Продолжение следует...

( Специально для МозгоЧинов #Frankenstein-Laser-Engraver

3399

3399  ~9.5 мин

~9.5 мин