Доброго дня, мозгоинженеры! Сегодня поделюсь с вами руководством о том, как сделать лазерный резак мощностью 3Вт и рабочим столом 1.2х1.2 метра под управлением микроконтроллера Arduino.

http://www.youtube.com/watch?feature=player_embedded&v=CbzY5ECsFuQ

http://www.youtube.com/watch?feature=player_embedded&v=4ybdqgmePDs

Эта мозгоподелка родилась для создания журнального столика в стиле «пиксель-арт». Нужно было нарезать материал кубиками, но вручную это затруднительно, а через онлайн-сервис очень дорого. Тогда и появился этот 3-х ватный резак/гравер для тонких материалов, уточню, что промышленные резаки имеют минимальную мощность около 400 ватт. То есть легкие материалы, такие как пенополистирол, пробковые листы, пластик или картон, этот резак осиливает, а вот более толстые и плотные только гравирует.

Шаг 1: Материалы

• Arduino R3

• Proto Board – плата с дисплеем

• шаговые двигатели

• 3-х ватный лазер

• охлаждение для лазера

• блок питания

• регулятор DC-DC

• транзистор MOSFET

• платы управления двигателями

• концевые выключатели

• корпус (достаточно большой, чтобы вместить почти все детали списка)

• зубчатые ремни

• шарикоподшипники 10мм

• шкивы для зубчатых ремней

• шарикоподшипники

• 2 доски 135х 10х2 см

• 2 доски 125х10х2 см

• 4 гладких стержня диаметром 1см

• различные болты и гайки

• винты 3.8см

• смазка

• стяжки-хомуты

• компьютер

• циркулярная Пила

• отвертка

• различные сверла

• наждачная бумага

• тиски

Шаг 2: Электросхема

Электроцепь лазерной самоделки информативно представлена на фото, есть лишь несколько уточнений.

Шаговые двигатели: думаю, вы заметили, что два двигателя запускаются от одной платы управления. Это нужно для того чтобы одна сторона ремня не отставала от другой, то есть два двигателя работают синхронно и сохраняют натяжения зубчатого ремня, нужное для качественной работы поделки.

Мощность лазера: при настройке регулятора DC-DC убедитесь, что на лазер подается постоянное напряжение, не превышающее технические характеристики лазера, иначе вы его просто сожжете. Мой лазер рассчитан на 5В и 2.4А, поэтому регулятор выставлен на 2А и напряжение немного ниже 5В.

Транзистор MOSFET: это важная деталь данной мозгоподелки, так как именно этот транзистор включает и выключает лазер, получая сигнал от Arduino. Так как ток от микроконтроллера очень слабый, то только этот транзистор MOSFET может его воспринимать и запирать или отпирать контур питания лазера, другие транзисторы на такой слаботочный сигнал просто не реагируют. MOSFET монтируется между лазером и «землей» от регулятора постоянного тока.

Охлаждение: при создании своего лазерного резака я столкнулся с проблемой охлаждения лазерного диода, для избежания его перегрева. Проблема решилась установкой компьютерного вентилятора, с которым лазер отлично функционировал даже при работе 9 часов подряд, а простой радиатор не справлялся с задачей охлаждения. Еще я установил кулеры рядом с платами управления двигателями, так как они тоже прилично греются, даже если резак не работает, а просто включен.

Шаг 3: Сборка

В приложенных файлах корпус находится 3D модель лазерного резака, показывающая размеры и принцип сборки рамки рабочего стола.

Челночная конструкция: она состоит одного челнока отвечающего за ось Y, и двух спаренных челнока отвечающих за ось X. Ось Z не нужна, так как это не 3D принтер, но вместо нее лазер будет попеременно включаться и выключаться, то есть ось Z заменяется глубиной прожига. Все размеры челночной конструкции я постарался отразить на фото, уточню лишь, что все установочные отверстия для стержней в бортах и челноках глубиной 1.2см.

Направляющие стержни: стержни стальные (хотя алюминиевые предпочтительней, но стальные проще достать), довольно большим диаметром в 1 см, но такая толщина стержня позволит избежать провисания. Заводская смазка со стержней удалена, а сами стержни тщательно отшлифованы шлифмашинкой и наждачной бумагой до идеальной гладкости для хорошего скольжения. А после шлифовки стержни обработаны смазкой с белым литием, которая предотвращает окисление и улучшает скольжение.

Ремни и шаговые двигатели: Для установки шаговых двигателей и зубчатых ремней я пользовался обычными инструментами и материалами, попавшимися под руку. Сначала монтируются двигатели и шарикоподшипники, а затем сами ремни. В качестве кронштейна для двигателей был использован лист металла примерно одинаковый по ширине и в два раза больше по длине, чем сам двигатель. В этом листе просверлено 4 отверстия для крепления на двигатель и два для крепления к корпусу самоделки, лист согнут под углом 90 градусов и прикручен саморезами к корпусу. С противоположной стороны от места крепления двигателя аналогичным образом установлена подшипниковая система, состоящая из болта, двух шарикоподшипников, шайбы и металлического листа. По центру этого листа сверлиться отверстие, с помощью которого он крепится к корпусу, далее лист загибается пополам и уже по центру обоих половинок сверлится отверстие для установки подшипниковой системы. На полученную таким образом пару двигатель-подшипник надевается зубчатый ремень, который крепится к деревянному основанию челнока обычным саморезом. Более понятно этот процесс представлен на фото.

Шаг 4: Софт

К счастью программное обеспечение для данной мозгоподелки бесплатно и с открытым исходным кодом. Все необходимое находится по нижеприведенным ссылкам:

Inkscape (для создания и преобразования контуров для прожига), с расширением для лазерного гравера.

Arduino IDE

With the GBRL Library

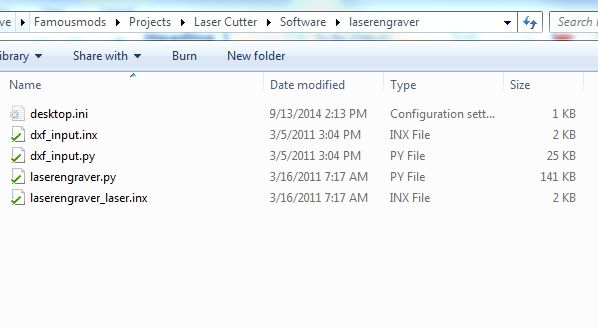

Все необходимое загружается на компьютер и сохраняется. Далее устанавливается Inkscape, и распаковывается архивlasergraver. Все что было в архиве копируется в папку Inkscape, чтобы было вот так C: \ Program Files (x86) \ Inkscape \ Share \ Extensions. На картинке показано что именно нужно копировать. Далее по отдельности устанавливается Arduino IDE и GRBL библиотека, а потом просто распаковывается UniversalGcodeSender-v1.0.7.zip. Этот Universal G code является программой, которая посылает данные дизайна (контуров гравировки/резки) в Arduino. После распаковки этого архива, нужно найти и запустить файл start-windows.bat.

Настройка параметров Arduino: Первым делом загружается GRBL код в Arduino, для этого в Arduino IDE открывается вкладка Sketch/Import Library и выбирается пункт GRBL, затем из списка выбирается нужный код и загружается на Arduino. Для дополнительной информации полезно перейти по ссылке With the GRBL Library. Когда код загружен, необходимо настроить параметры в соответствии со своим лазерным резаком и в этом поможет вот эта ссылка, где подробно описывается каждый параметр настройки. А еще полезна эта ссылка, которая поможет рассчитать значения параметров для используемых материалов.

Шаг 5: Контуры для резки

http://www.youtube.com/watch?feature=player_embedded&v=BtM9CREtctQ

Важные моменты: необходимо понимать и помнить, что это мозгоподелка не заполняет контур, если рисунок закрашен. Более понятно это показано на рисунке. И еще, файл дизайна примерфайлаконтура использует не пиксельный формат, как jpeg, а векторный. То есть изображение состоит из точек, а не пикселей, и его можно как угодно масштабировать, то есть изменять размеры контура для резки.

Создание векторного рисунка: После определения того, что нужно вырезать/выгравировать, необходимо перенести это в векторный рисунок. Для этого подходят Inkscape или Adobe Illustrator, но не Photoshop или GIMP, так как последние не работают с векторной графикой.

Преобразование векторного рисунка: Векторный рисунок должен быть преобразован в формат понятный лазерному резаку и для этого подходит расширение Inkscape Laserengraver. Более подробно на видео.

Шаг 6: Настройка и резка

http://www.youtube.com/watch?feature=player_embedded&v=Vxf0LZcGdpY

На видео показано как подключить лазерную самоделку к компьютеру, настроить параметры софта и подготовить резак к работе.

Настройка параметров программы: главное убедиться, что максимальные значения X и Y совпадают со значениями, полученными при преобразовании векторного файла.

Регулировка оборудования: На фото показано, какой регулятор я подкручивал, чтобы понизить ток, шаг не обязательный, это просто быстрый и простой способ сфокусировать мозголазер без прожига материала.

Резка: скорость задана, лазер сфокусирован и направлен под нужным углом, остается только запустить лазерный резак и ждать!

БУДЬТЕ ОСТОРОЖНЫ ВО ВРЕМЯ РАБОТЫ ЛАЗЕРА. Перед началом обязательно ознакомьтесь с информацией о том, что такое лазерное излучение, чем оно вредно и как с ним обращаться. Знайте, что неправильное использование лазера может вызвать ожоги или слепоту, поэтому обязательно ознакомьтесь с этой ссылкой.

Во и все что я хотел рассказать о своем лазерном резаке/гравере. Благодарю за внимание!

Удачных самоделок!

( Специально для МозгоЧинов #3W-4x4-Arduino-Laser-CutterEngraver/?ALLSTEP">)

2387

2387  ~6 мин

~6 мин