Аддитивные технологии - (AF – Additive Manufacturing), или технологии послойного синтеза, сегодня одно из наиболее динамично развивающихся направлений «цифрового» производства. Суть технологии заключается в наращивании детали слой за слоем из 3D-модели путём спекания, отвердевания или приклеивания однородного материала. Полученные детали, в зависимости от технологии получения и материала, из которого они изготовлены, можно либо применять в машиностроении без пост-обработки, либо использовать для получения литьевых форм, либо использовать исключительно для визуализации и макетирования.

Технология Polyjet. Фотополимер маленькими дозами выстреливается из тонких сопел, как при струйной печати, и сразу полимеризуется на поверхности изготавливаемой детали под воздействием УФ излучения. Важная особенность, отличающая Polyjet от стереолитографии, является возможность печати различными материалами.

Преимущества:

- толщина слоя до 16 микрон (клетка крови 10 микрон);

- Высокая скорость печати. Так как жидкость наносится очень быстро.

Недостатки: печатает только с использованием фотополимера, узкоспециализированного, дорогого пластика, как правило, чувствительного к УФ и достаточно хрупкого.

Применение: Создание промышленных и медицинских прототипов.

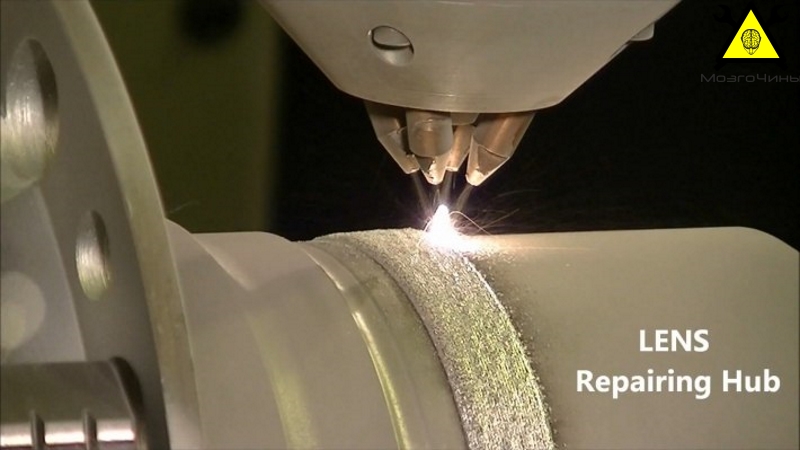

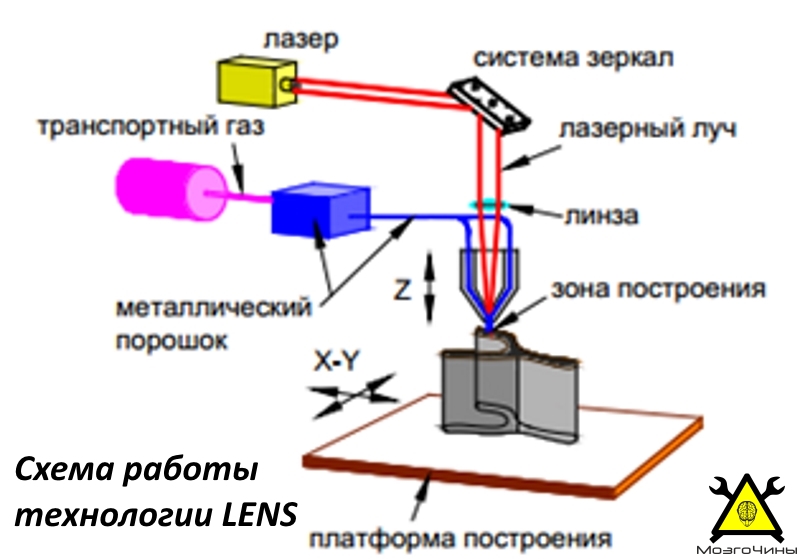

LENS (Laser Engineered Net Shaping). Технология лазерного спекания распыляемого порошкового материала. Материал в форме порошка выдувается из сопла и попадает на сфокусированный луч лазера. Часть порошка пролетает мимо, а та часть, которая попадает в фокус луча мгновенно спекается и слой за слоем формирует трехмерную деталь. Именно по такой технологии печатают стальные и титановые объекты. Поскольку до появления этой технологии печатать можно было только объекты из пластика, к 3D печати особенно серьезно никто не относился, а эта технология, открыла двери для 3D печати в “большую” промышленность. Порошки различных материалов можно смешивать и получать таким образом сплавы прямо во время печати.

Преимущества: высокая точность и возможность получения деталей из сплавов.

Недостатки: очевидная дороговизна технологии.

Применение: например, лопатки для турбин с внутренними каналами охлаждения.

LOM (Laminated Object Manufacturing). Тонкие ламинированные листы материала вырезаются с помощью ножа или лазера и затем спекаются или склеиваются в трехмерный объект. Т.е. укладывается тонкий лист материала, который вырезается по контуру объекта, таким образом получается один слой, на него укладывается следующий лист и так далее. После этого все листы прессуются или спекаются. Таким образом печатают 3D модели из бумаги, пластика или из алюминия. Для печати моделей из алюминия используется тонкая алюминиевая фольга, которая вырезается по контуру слой за слоем и затем спекается с помощью ультразвуковой вибрации.

SL (Stereolithography). Стереолитография. Первый изобретённый способ 3D-печати. Берётся небольшая ванна с жидким полимером. Луч лазера проходит по поверхности, и в этом месте полимер под воздействием УФ затвердевает. После того как один слой готов платформа с деталью опускается, жидкий полимер заполняет пустоту, далее запекается следующий слой и так далее. Иногда происходит наоборот: платформа с деталью поднимается вверх, лазер соответственно расположен снизу. После печати таким методом, требуется пост-обработка объекта — удаление лишнего материала и поддержки, иногда поверхность шлифуется. В зависимости от необходимых свойств конечного объекта модель запекают в ультрафиолетовых духовках.

Преимущества: быстро и точно, точность до 10 микрон. Для спекания фотополимера достаточно лазера от Blu-ray проигрывателя, благодаря чему на рынке появляются дешевые при этом точные принтеры работающие по такой технологии.

Недостатки: фотополимер зачастую бывает токсичным, поэтому при работе с ним нужно пользоваться средствами защиты и респираторами. Содержать и обслуживать такой принтер дома — сложно и дорого. Также такой принтер очень чувствителен к вибрациям, при наличии которых образуются волны в ёмкости с фотополимером.

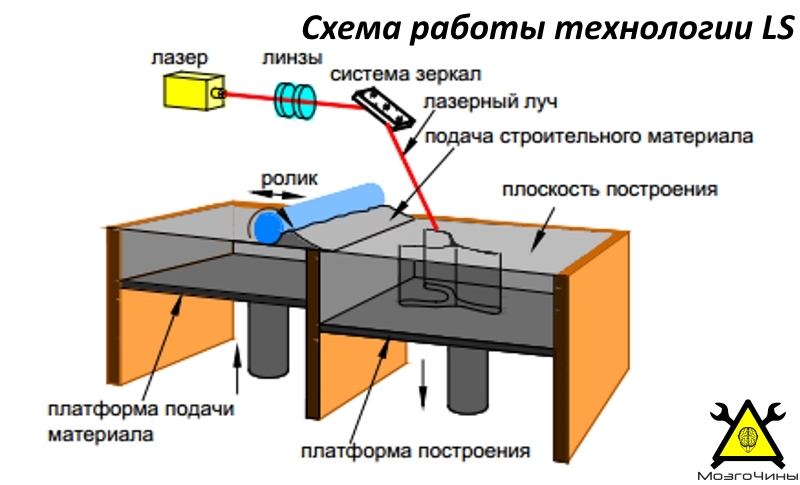

LS (Laser Sintering). Лазерное спекание. Похоже на SL, только вместо жидкого фотополимера используется порошок, который спекается лазером.

Преимущества:

- а) менее вероятно, что деталь сломается в процессе печати, так как сам порошок выступает надежной поддержкой.

- б) материалы в порошковой форме довольно легко найти в продаже в том числе это могут быть: бронза, сталь, нейлон, титан.

Недостатки:

- Поверхность получается пористая;

- Некоторые порошки взрывоопасны, поэтому должны храниться в камерах, заполненных азотом;

- Спекание происходит при высоких температурах, поэтому готовые детали долго остывают, в зависимости от размера и толщины слоев некоторые предметы могут остывать до одного дня.

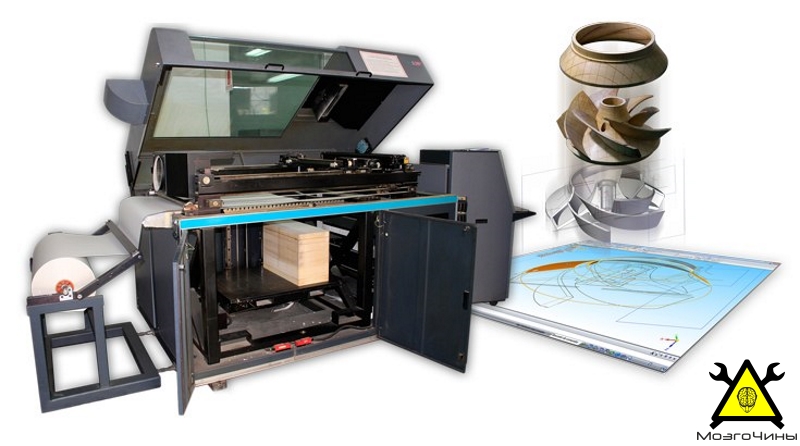

3DP (3 Dimensional Printing) На материал в порошковой форме наносится клей, который связывает гранулы, затем на поверхность склеенного слоя наносится свежий слой порошка, и так далее.

Преимущества:

- Так как используется клей, в него можно добавить краску и таким образом печатать цветные объекты;

- Технология относительна дешевая и энергоэффективная;

- Можно использовать в условиях дома или офиса;

- Можно использовать порошок стекла, костный порошок, переработанную резину, бронзу и даже древесные опилки. Используя похожу технологию можно печатать съедобные объекты, например, из сахара или шоколадного порошка. Порошок склеивается специальным пищевым клеем, в клей может добавляться краситель и ароматизатор.

Недостатки: материал нужно подвергать пост-обработке (запекать), чтобы придать ему необходимые свойства.

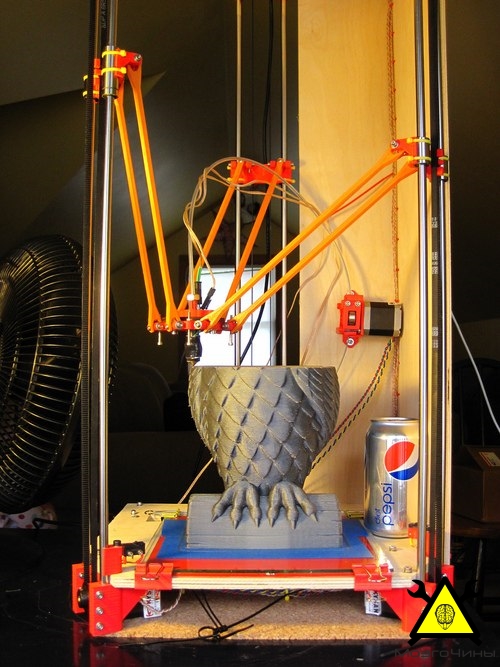

Технология FDM (Fused Deposition Modeling). Этот вид 3d-печати наиболее распространён на данный момент, ведь он не требует дорогостоящего оборудования вроде лазерного источника для спекания, а работать с расходным материалом ‑ пластиковым прутком ‑ не в пример проще, чем с порошками или жидким полимером.

Процесс синтезирования детали следующий: компьютерная модель «нарезается» на слои, высота которых зависит от выходного диаметра сопла и задаётся либо вручную, либо программно, после чего G-код, похожий на коды, используемые для других ЧПУ станков, передаётся на контроллер. Пластиковый пруток (стандартные диаметры прутка 3 и 1.75 мм) подаётся двигателем в нагревательную камеру экструдера, где он, разогреваясь, превращается в густую массу и под давлением ещё нерасплавленного прутка выдавливается через выходное отверстие экструдера (обычно около 0.35 мм). Пластиком сначала очерчивается контур слоя, а потом очертания заполняются по определённому алгоритму (заполнение детали также можно задать вручную), после чего происходит смещение инструмента по оси z и процесс повторяется уже со следующим слоем.

Технологические ограничения этой технологии:

Точность детали по оси z. На неё влияют сразу два несколько факторов:

- Шаг шагового двигателя и шаг ходового винта, который не позволяет поднять инструмент/опустить рабочее поле на высоту меньшую, чем произведение шага резьбы на шаг двигателя;

- Диаметр расплавленной нити, а значит, и диаметр выходного отверстия экструдера.

Чистота поверхности. Это ограничение связано с теми же факторами, что и точность детали по оси z, но даже при минимальных толщинах нити и высоте слоя видны либо следы от сопла экструдера, либо сами слои. Впрочем, для проверки формы, собираемости и функционирования деталей, этого бывает вполне достаточно, тем более, что детали, получаемые по этой технологии, легко поддаются пост-обработке.

Минимальный размер детали. Слои детали являются по сути замкнутыми контурами, то есть минимальная толщина детали составит ширину двух дорожек пластика.

Минимальный угол наклона детали. Порой для создания полостей или сложных форм деталь должна расширяться снизу вверх, причём если угол подъёма слишком мал, контур следующего слоя не будет иметь опоры и повиснет в воздухе. Данное ограничение было преодолено созданием слоёв поддержки – сетчатых технологических слоёв, предотвращающих печать без опоры.

Надеюсь изложенный выше материал был полезен и интересен для вас. Спасибо за внимание!

2947

2947  ~5.5 мин

~5.5 мин