За окном ноябрь 2020 года, в мире бушует пандемия COVID-19. Многие страны терпят огромные убытки из-за снижения уровня экспорта/импорта, сокращения рабочих мест и т.д. Что же касается простых граждан, то многие оказываются без работы, какой-либо социальной защищённости и с минимальным запасом средств для существования.

Сегодняшняя статье это пример того, что не нужно опускать руки, а нужно искать выход из сложившейся ситуации. Тема статьи - изготовление механического пресса для переработки пластиковых отходов своими руками. Самоделка была специально разработана для выполнения работ без использования электроэнергии.

Необходимые материалы и инструменты:

- Болты, шайбы, гайки M5;

- Метчик M5;

- Бумага для выпечки;

- Сталь толщиной 10 мм;

- Сталь толщиной 6 мм;

- Старый сверлильный станок.

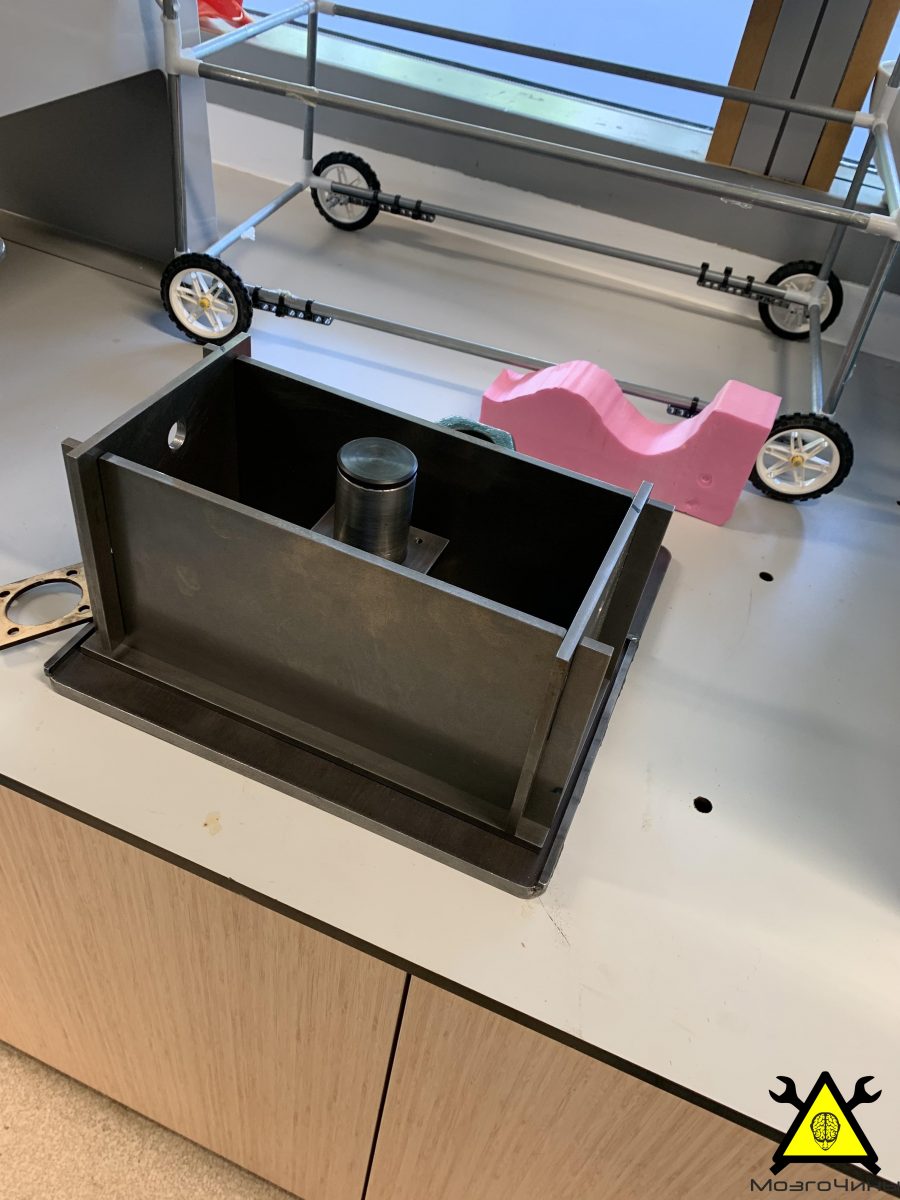

Шаг 1: Основа – модифицированный сверлильный станок

Самоделка построено на основе механизма от старого сверлильного станка.

Снимем со станка всю электронику и лишние элементы, как показано на фото.

Шаг 2: Проектирование самоделки

3D модель разрабатывалась с помощью САПР (Fusion 360 + TinkerCAD). На приведенных выше иллюстрациях представлена окончательная конструкция поделки.

Шаг 3: Прототип

Прежде, чем перейти непосредственно к работе с металлом, нужно убедиться, что все размеры вымерены верно и детали подходят друг к другу. Соберем модель из дерева в натуральную величину, в которой для имитации стали толщиной 10 мм будем использовать фанеру, а МДФ для имитации стали толщиной 6 мм. Отрезок ПВХ трубу будет заменять стальной цилиндр.

Прототип поможет выявить критические ошибки на начальном этапе сборки.

Шаг 4: Стальные детали

При изготовлении следует учитывать несколько факторов:

Сталь достаточно тяжёлая, поэтому вес самоделки составляет 30 кг. Соблюдайте осторожность при обращении с ее элементами.

Сталь расширяется при нагреве. Это позволит сторонам формы расширяться в духовке, обеспечивая плотную посадку для получения идеальной формы.

Под действием влаги сталь может поржаветь. После работы не забываем сушить элементы конструкции и если есть возможность, распылять WD-40 на детали станка.

Соображения безопасности: всегда надевайте перчатки при работе с самоделкой и следите за ее острыми краями. Также постарайтесь не вдыхать пары пластика, работая в хорошо проветриваемом положении.

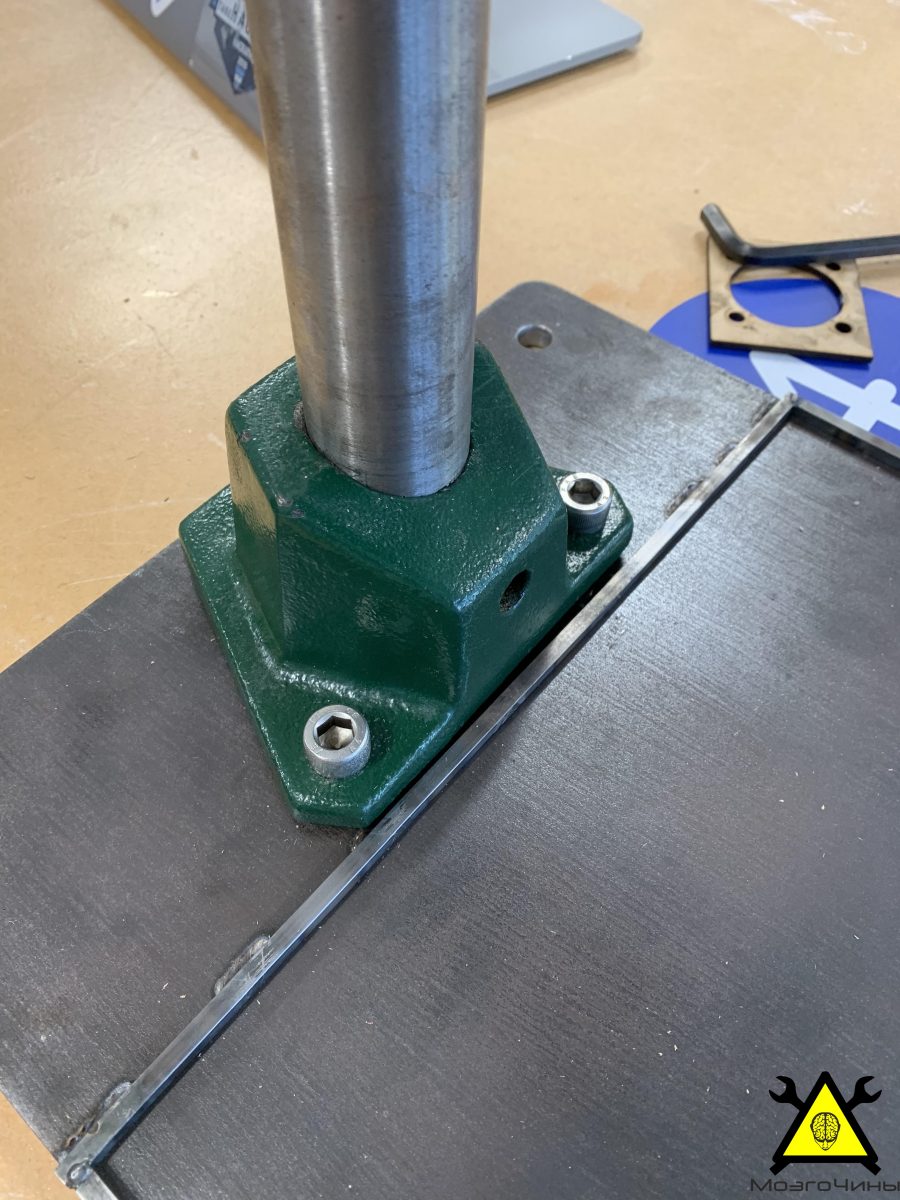

Шаг 5: Закрепляем стойку

Базовая пластина толщиной 10 мм должна иметь резьбовые отверстия M11, через которые стойка будет крепится к основанию.

Шаг 6: Резьбы M5

Нарезаем резьбу в отверстиях в верхней части прижимной пластины.

Шаг 7: Крепление прижимной пластины

Когда резьба нарезана, вставляем болты M5, затем накручиваем гайки и надежно затягиваем каждый болт с помощью гаечного ключа.

Шаг 8: Нагрев и сжатие

Теперь, когда самоделка готова, пришло время проверить, насколько она эффективна.

Включаем духовку, установив температуру 270 градусов по Цельсию - будьте осторожны при загрузке и выгрузке формы.

Выложим низ формы бумагой для выпечки так, чтобы пластик не касался неподвижных стальных стенок.

В качестве материала для кирпича использовался измельченный ударопрочный полистирол. Засыпаем его в форму до отметки 100 мм. Заворачиваем бумагу, чтобы прижимная пластина не контактировала напрямую с пластиком.

Загружаем форму в духовку на 15 минут.

Извлекаем форму из печи, помещаем ее обратно под пресс и давим на рычаг в течении 20-30 секунд.

Шаг 9:

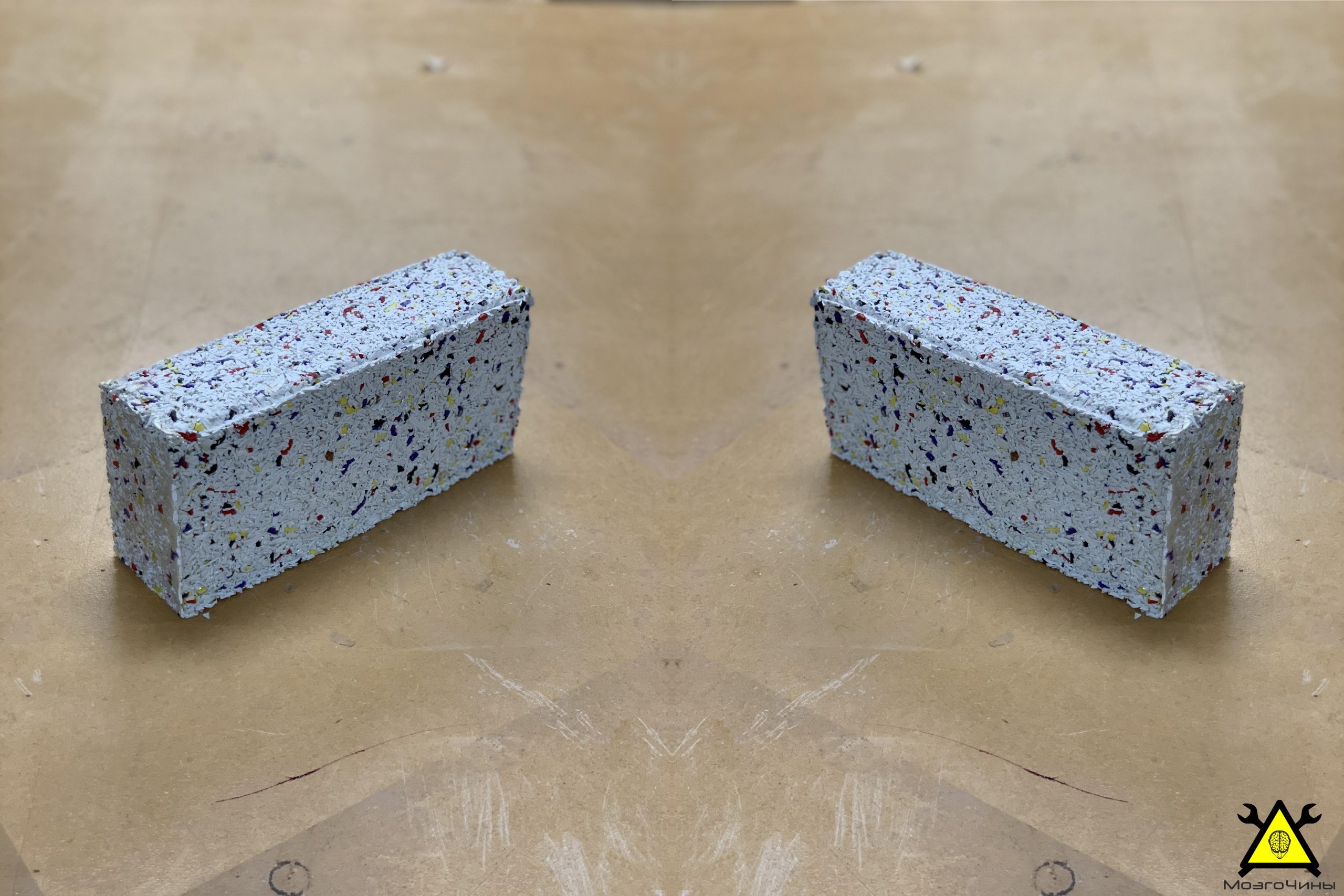

Как только кирпич полностью сформируется, извлекаем его из формы.

Поместим форму под струю холодной воды, чтобы снизить температуру стали.

После охлаждения снимем боковые пластины, что позволит легко удалить кирпич благодаря бумаге для выпечки.

Соскребем с кирпича влажную бумагу для выпечки и обрежем острые края.

Вот и все! Вес кирпича составил около 1 кг и материал получился ударопрочным.

Благодарю за внимание!

/Специально для МозгоЧинов/

2961

2961  ~2.5 мин

~2.5 мин