Приветствую всех мозгоинженеров! Занимаясь плотницкими работами всю свою жизнь я всегда рад поработать с новыми материалами, особенно теми, которые можно обрабатывать большинством столярных инструментов. К тому же у моего друга есть небольшой бизнес, отходами которого являются большое количество обрезков от просечки пластика, которые и понадобились мне для этого мозгопроекта, да и дали возможность заиметь свой собственный ЧПУ-фрезер.

Основным материалом используемым для создания этой поделки является пластик HDPE (полиэтилен высокой плотности), он же "puckboard". Это податливый материал и его можно с успехом резать ручным инструментом. Несущие блоки и крепление фрезера сделаны из пластика UHMW (сверхвысокомолекулярный полиэтилен), характеристики которого во многом такие же как у HDPE.

Что касается инструментов, то этот мозгопроект можно реализовать с помощью циркулярного стола, сверлильного станка и разнообразных сверл.

Шаг 1: Материалы

На фото показаны некоторые из пластиковых обрезков. Хозяева компании берут пластик по бросовой цене, так что идите к ним и делайте выгодное предложение.

Материал черного цвета это UHMW, и из него будут изготавливаться несущие мозгоблоки. Все отверстия будут высверлены с помощью бит Форстнера или сверл «brad point», которые более точные и ими легче делать ровные отверстия. Для несущих отверстий, там где нужно просверлить составные отверстия бита оставит «метку», продолжая сверлить по которой получится отверстие с наименьшим отклонением.

Шаг 2: Несущие блоки осей X и Y

На циркулярном столе обрезаем для оси X - две заготовки 21.6х3.175х2.06см, и для оси Y — так же две заготовки 10.16х3.75х2.06см.

Складываем заготовки стопкой, зажимаем и высверливаем боковые сквозные отверстия 22мм-й битой Форстнера. Затем не снимая зажим высверливаем в верхнем блоке отверстие диаметром 2.54см на глубину 0.3175см, далее до конца этого верхнего блока досверливаем 1.5875см-м сверлом, нижний же блок продолжаем сверлить насквозь уже мозгосверлом 0.79375см.

Такой способ сверления помогает соблюдать большую точность центров высверливаемых отверстий, так как сверла «brad point» или биты Форстнера оставляют в центре след, по которому можно продолжать сверлить отверстие сверлом меньшего диаметра.

Шаг 3: Несущие блоки оси Z

Нарезаем четыре мозгозаготовки 7.62х3.175х1.5875см, складываем две из них стопкой, зажимаем и высверливаем насквозь боковые отверстия 15мм-й битой. Далее высверливаем отверстие диаметром 2.54см на глубину 0.3175см, продолжает до конца верхнего блока сверлом 1.5875см, а в нижнем блоке уже сверлом 0.79375см.

Две оставшихся заготовки пока откладываем в сторону.

Сборка несущих блоков и направляющих:

Отрезаем четыре направляющих стержня диаметром 12мм и длиной 33.02см, и еще два диаметром 8мм и длиной 15.5575см.

На концах всех стержней делаем небольшие фаски, чтобы не повредить резиновые уплотнители подшипников. Далее на одну из канавок подшипников надеваем стопорные колечки, затем вставляем в соответствующие отверстия несущих мозгоблоков, пока они не появятся с другой стороны отверстий, и фиксируем надев второе стопорное колечко.

Эти колечки я взял из продаваемых наборов, они стандартны, но я нашел, что колечки размером 2.2225см отлично подходят к подшипникам с внешним диаметром 2.2см, а

размером 1.5875см — к подшипникам с внешним диаметром 1.5см. Для их установки хорошо использовать специальные зажимные плоскогубцы, он не такие уж и дорогие.

При сборке центральные отверстия диаметром 2.54см располагаем так, как показано на фото.

Шаг 4: Нарезка деталей рамки основания

У меня было достаточно 0.9525см-го HDPE пластика, поэтому я детали корпуса поделки сделал двойными, чтобы тем самым придать самоделке большей прочности, к тому же это дало некоторые плюсы при сборке, вы увидите позднее.

Порядок резки и сверления очень важны для соблюдения точности. Я предпочитаю вырезать детали слегка большими чем надо, а затем доводить до нужного размера, отрезая одинаковые размеры одновременно.

Боковые стороны внутреннего периметра: 2 пластины 31.115х5.3975см

Перед и зад внутреннего периметра: 2 пластины 29.21х5.3975см

Боковые стороны внешнего периметра: 2 пластины 33.02х6.35см

Перед и зад внешнего периметра: 2 пластины 31.115х6.35см

Перемычки основания: 2 пластины 33.02х8.89см

Шаг 5: Высверливание отверстий и сборка основания

Внутренний периметр

Складываем в стопку две пластины длиной 31.115см и высверливаем сквозные отверстия согласно представленному чертежу битой диаметром 0.47625см. Далее складываем в стопку 29.21см-е пластины и просверливаем насквозь центральное отверстие битой 0.79375см.

Затем сверлим сквозные отверстия в обеих пластинах 12мм-м сверлом, а потом оставшиеся отверстия по периметру обеих пластин мозгосверлом диаметром 0.47625см.

Собираем внутренний периметр как показано на фото посредством 0.47625см-х отверстий, для этого берем сверло «brad point»диаметром 0.47625см и, вставляя в отверстия передней и задней частей, лишь намечаем ими нужные центры на боковых сторонах, затем меняем сверло на 0.3175см и сверлим отверстия глубиной 2.54см, а затем проводим сборку 8-ми саморезами длиной 2.54см.

Внешний периметр

Берем одну из 31.115см-х пластин и высверливаем согласно чертежу отверстие диаметром 1.27см и глубиной 0.55525см. Далее берем вторую 31.115см-ю пластину и также высверливаем отверстие на глубину 0.55525см, чтобы 1.27см-й подшипник слегка «утопился» в нем.

Складываем переднюю и заднюю пластины и высверливаем согласно чертежам сквозные отверстия диаметром 0.47625см. И наконец, сверлом 0.9525см просверливаем насквозь центр 1.27см-го отверстия, а затем сверлим 0.3175см-е отверстия на глубину 0.635см.

Переворачиваем пластины и для плотного прилегания к основанию, высверливаем в них зазоры под шляпки отверстий диаметром 0.3175см и скрепляем 8-ми саморезами длиной 1.5875см.

Шаг 6: Изготовление и сборка стойки оси Y и распорок

При изготовлении стойки оси Y сначала вырезаем 4 прямоугольные пластины, углы на них мы обрежем позже, когда закончим со сверлением.

Итак, вырезаем четыре пластины 12.7х24.13см, две из них складываем стопкой и высверливаем в них сквозные отверстия диаметром 12мм согласно мозгочертежу.

Не забывая о том, что пластины стойки симметричны, высверливаем в них несущие отверстия диаметром 1.27см и глубиной 0.55525см. Опять же, помня о симметричности, на внутренних пластинах стойки вырезаем паз, складываем их в стопку и рядом с пазом высверливаем три отверстия диаметром 0.47625см.

Далее сложив и выровняв все четыре пластины в стопку, высверливаем в них девять сквозных отверстий диаметром 0.47625см, за исключением двух на скосе.

Для отрезания этого самого скоса я смастерил нехитрый шаблон: к достаточно большому куску фанеры, чтобы на ней уместилась пластина стойки, прикрепил планку, соответствующую направляющему пазу циркулярного стола, а к другой стороне этой мозгофанеры приложил пластину стойки, учтя необходимый угол скоса, и закрепил по бокам деревянными дощечками. Ну а затем подрезал все четыре пластины, придав им требуемую форму.

После этого складываем внешние пластины стопкой и высверливаем в них по скосу два отверстия диаметром 0.47625см. А дальше высверливаем в правой внешней пластине четыре отверстия для крепления двигателя, о которых я чуть не позабыл, диаметром 0,15875см.

Согласно размерам чертежа вырезаем 2 пластины-распорки. В длинной распорке высверливаем сквозные отверстия диаметром 0,47625см, а в короткой — отверстия диаметром 0,15875см и глубиной 0,635см.

Одно отверстие в левой стойке оставляем пустым. Для сборки стойки оси используем 8-е саморезы длиной 2.54см, если они с выпуклыми головками, то где это необходимо высверлите под них выемки. Для двух отверстий около скоса и восьми отверстий на распорках используйте 8-е саморезы длиной 1,5875см, а для отверстий на углах все те же 8-е саморезы длиной 2.54см.

Шаг 7: Ось Z

По размерам чертежа вырезаем заднюю пластину пластину оси Z и высверливаем нужные отверстия, три нижних из них зенкуем.

Так же по чертежу вырезаем и высверливаем верхний блок оси Z, центральное отверстие сверлим диаметром 1,27см и глубиной 0,555625см, а дальше досверливаем его уже 0,9525см-м мозгосверлом. Затем высверливаем сквозные 8мм-е отверстия.

Вырезаем нижний блок, высверливаем в нем такое же центральное отверстие, как и в верхнем, а вот 8мм-е отверстия сверлим глубиной 0,79375см. Собираем ось как показано на фото.

Шаг 8: Резьбовой стержень

В центры всех осей вставляем толкающие резьбовые стержни - для осей X и Y длиной 39,37см, а для оси Z — 21,59см.

Берем большую часть беззазорной гайки, надеваем на нее пружину и вставляем малую часть гайки, далее, слегка сжимая пружину, надеваем ее на резьбовой стержень, а потом крепим 6-ми винтами длиной 1.27см в подготовленное 2.54см-е отверстие заднего несущего блока.

На сколько я знаю, сейчас подобные беззазорные гайки доступны только для резьбовых стержней «tr8». Те что на фото, я сделал сам на моем ЧПУ станке и скоро выложу их на своем сайте, просто нужно доработать несколько недочетов. На всех осях 1.27см-е подшипники прижимаются обычными мозгогайками.

Шаг 9: Крепление фрезера

По размерам чертежа вырезаем и высверливаем пластину крепления из алюминия толщиной

0,635см, либо из HDPE пластика.

Из UHMW пластика вырезаем блок 7,62х7.62см и толщиной 3,81см, или той, которую вы выбрали. По центру этого блока высверливаем отверстие под ваш фрезер, в моем случае 5,3975см. Лишний материал, отмеченный мной красным, обрезаем на ленточной мозгопиле, затем настраиваем циркулярный стол и делаем на нем прорезь в боковой стороне блока.

На задней стороне блока высверливаем четыре отверстия и нарезаем в них резьбу, а затем в лицевой стороне высверливаем два отверстия такой глубины, чтобы можно было стянуть прорезь, и в них тоже нарезаем резьбу. Эти два отверстия еще слегка рассверливаем под шляпки 0,47625см-м сверлом, чтобы можно было плотно стянуть зажим. Для крепления блока к алюминиевой пластине используем 2.54см-е винты (в моем случае с резьбой 10/24), а для стягивания зажима - 3,81см-е винты.

Шаг 10: Сборка рабочего стола

Пластина-переходник для рабочего стола вырезается из UHMW пластика толщиной 1,5875см. Обрезав ее по размеру высверливаем в ней битой Форстнера 0,9525см-е отверстия глубиной 0,47625, а затем продолжаем эти отверстия насквозь сверлом диаметром 0,47625см, после этого высверливаем 0,3175см-е отверстия для крепления рабочего стола самоделки.

Крепим переходник к несущим блокам оси X и используем для этого 2.54см-е 8-е винты, а затем такими же винтами крепим к переходнику рабочий стол.

У меня был кусок красного ABS пластика 22,225х22,225х0,635см, который я прикрепил по центру рабочего стола для пробного фрезерования.

Шаг 11: Муфты и кронштейны двигателей

Кто сказал что муфты должны быть круглыми? Я свои вырезал из UHMW пластика, высверлил в них сквозное отверстие по середине для резьбового стержня, сделал вертикальную прорезь глубиной 1.27см и горизонтальную прорезь глубиной 1,905см. Делал их аккуратно на циркулярном столе, используя для безопасности специальную палочку-толкатель.

Далее высверлил отверстия диаметром 0,635см и глубиной 0,3175см, чтобы утопить в них шляпки винтов, затем просверлил их до начала прорези 0,396875см-м сверлом, а потом продолжил до конца уже 0,238125см-м сверлом.

Если диаметр вала вашего двигателя больше диаметра резьбового мозгостержня, то просто расширьте одно центральное отверстие в одной из половинок муфты.

В качестве кронштейнов двигателей я отрезал 6,35см-е отрезки 6,35см-го профиля для каждого из них. По центу одной из сторон коронкой по металлу высверлил отверстие диаметром 3,81см, затем вставил в него двигатель и разметил центры крепежных отверстий, которые потом высверлил и нарезал в низ резьбу. Сами кронштейны крепил к самоделке 8-ми винтами длиной 1,5875см, а двигатели к кронштейнам — 8-ми винтами длиной 1.27см с резьбой 10/24.

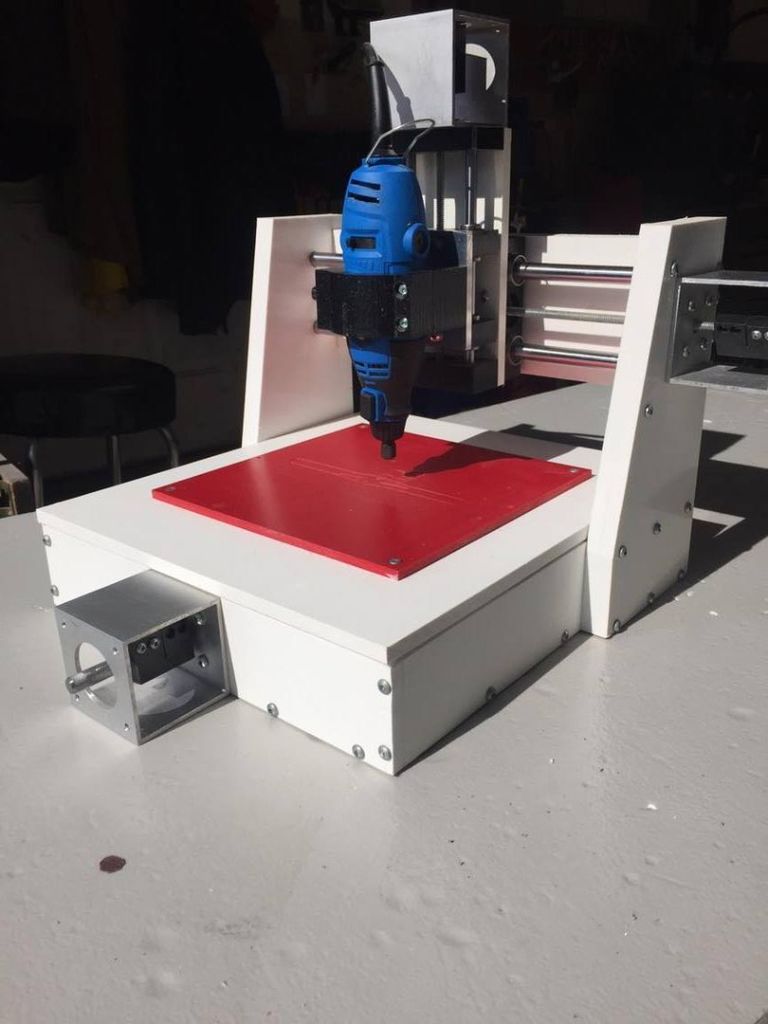

Шаг 12: Готово!

На этом все, мозгофрезер готов, благодарю за внимание!

( Специально для МозгоЧинов #The-Fantastic-Plastic-CNC-Mill

3163

3163  ~8 мин

~8 мин